Prozesstechnische Fraktionierung von feinsten Partikeln anhand geometrischer und stofflicher Trennmerkmale im starken Zentrifugalfeld

- Ansprechperson:

Marvin Winkler

- Förderung:

Deutsche Forschungsgemeinschaft (DFG)

Aufgrund ihrer großen spezifischen Oberfläche, hohen Reaktivität und fein justierbaren optischen und materialspezifischen Eigenschaften sind Mikro- und Nanopartikel sowohl in der Forschung und Technik, als auch in verschiedensten Industriezweigen von großer Bedeutung. Hierzu zählen beispielsweise Anwendungen in der Medizin, Pharmazie, Umweltanalytik und Katalyse sowie in Kosmetika oder anderen Konsumgütern. Werden diese feinen Feststoffe in flüssiger Phase gewonnen oder verarbeitet, ist ein nachgeschalteter Separationsschritt nötig, welcher auf die gewünschten Produkteigenschaften abgestimmt sein muss.

Während bei der Klassierung eines feststoffbasierten Produkts lediglich die Partikelgröße als Trennmerkmal zweier oder mehrerer Klassen fungiert, beschreibt die übergeordnete Operation der Fraktionierung das Auftrennen eines Kollektivs anhand mehrerer, distinktiver Eigenschaften. Hierfür können sowohl geometrische (Partikelgröße und -form), als auch stoffliche (Dichte, Grenzflächeneigenschaften) Feststoffmerkmale herangezogen werden. Komplexere Partikelsysteme mit einer Vielzahl an produktrelevanten Eigenschaften erfordern neue und optimierte Verfahren, die eine solche mehrdimensionale Fraktionierung ermöglichen. Bei dieser speziellen Trennaufgabe sind Unterschiede in dem Sedimentationskoeffizienten

s=f(Größe,Dichte, Form, …)

der zu separierenden Fraktionen entscheidend, welcher im Allgemeinen den Betrag der Sedimentationsgeschwindigkeit eines Feststoffes in einer flüssigen Phase beschreiben kann. Dies wird in Abbildung 1 anhand einer Trennung nach Partikelgröße und –dichte grafisch veranschaulicht. Zwei Partikelsysteme mit ähnlich verteilter Partikelgröße aber stark verschiedenen Feststoffdichten unterscheiden sich demnach stark in der Verteilung des Sedimentationskoeffizienten und können daher voneinander in einem Zentrifugalfeld getrennt werden. Für die Bewertung des Separationsexperiments ist des Weiteren der erreichbare Trenngrad der Anlage von entscheidender Bedeutung.

Abbildung 1: Schematische Darstellung der mehrdimensionalen Fraktionierung anhand stofflicher und geometrischer Trennmerkmale durch einen Zentrifugationsschritt.

Im prozesstechnischen Maßstab eignen sich für die Umsetzung solcher Trennaufgaben Röhrenzentrifugen, da sie einen vergleichsweise großen Durchsatz und hohe Zentrifugalbeschleunigungen gewährleisten.

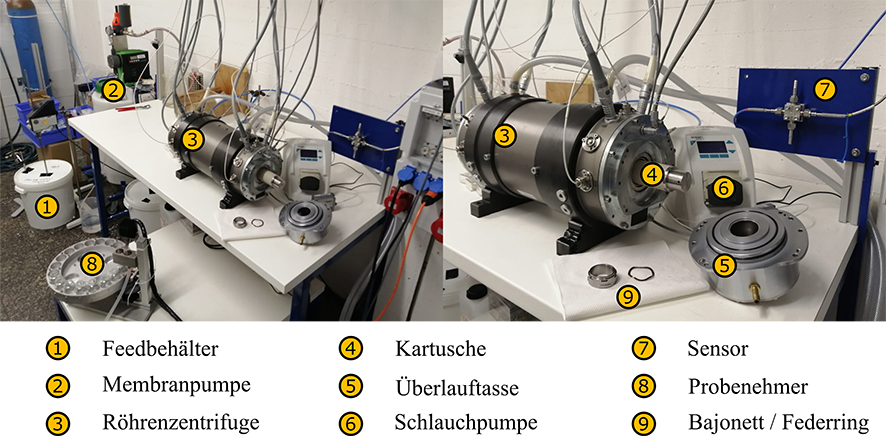

Im Rahmen eines DFG-Projektes soll die mehrdimensionale Fraktionierung von feinsten Partikelsystemen im Größenbereich von 10 nm – 10 μm im starken Zentrifugalfeld untersucht werden. Die Herausforderung liegt in der verfahrenstechnischen Umsetzung hoher Drehzahlen im technischen Maßstab sowie in der Detektion und prozessgesteuerten Optimierung des Fraktionierergebnisses. So soll im Rahmen des Vorhabens neben kommerziell erhältlichen Apparaten auch der Prototyp einer magnetgelagerten Röhrenzentrifuge (Abbildung 2) verwendet werden, die mit Drehzahlen von bis zu 64 000 min-1 extreme Kräfte auf die Partikel ausüben kann (s. Abbildung 2). Weiterführend gilt es eine online-Messmethodik auf Basis der UV-VIS Spektroskopie zu erproben und gewinnbringend in den Prozessablauf zu integrieren.

Abbildung 2: Experimenteller Aufbau des Prototyps einer magnetgelagerten Röhrenzentrifuge in Kombination mit einem UV-VIS Durchflusssensor, Suspensionsförderung und automatisierter Probenahme.